Czym jest ślad węglowy?

Ślad węglowy zdefiniowano jako całkowitą emisję gazów cieplarnianych spowodowaną przez organizację, produkt czy też wydarzenie lub osobę wyrażony jako ekwiwalent dwutlenku węgla w przeliczeniu na dany okres rozliczeniowy. Pojęcie to zostało przywołane w Protokole Gazów Cieplarnianych (Greenhouse Gas Protocol GHG), który został opracowany przez stowarzyszenia World Resources Institute (WRI) oraz World Business Council for Sustainable Development (WBCSD) i stanowi standard rachunkowości w tym obszarze. Inne rozwiązania standaryzacyjne, o których warto wspomnieć to brytyjski PAS 2050 i polskie normy: PN-EN ISO 14067 (określa zasady, wymogi i wytyczne dotyczące kwantyfikacji i raportowania śladu węglowego produktu), PN-EN 15804 (dot. deklaracji środowiskowych EPD), PN-EN ISO 14064 (dot. emisji na poziomie organizacji lub projektu).

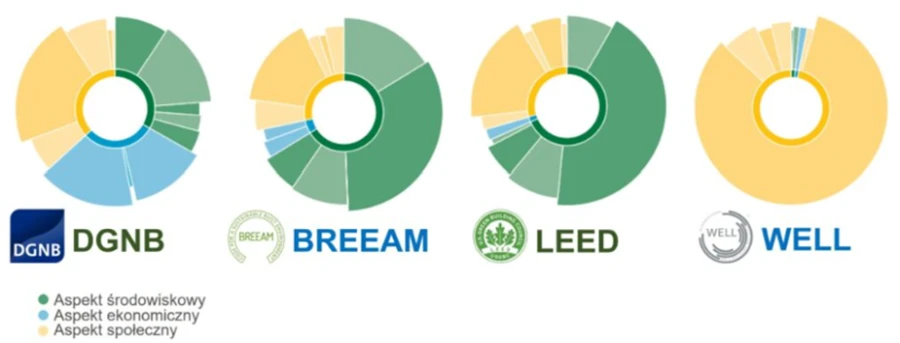

Próby oddziaływania w kierunku minimalizacji emisji gazów cieplarnianych można także znaleźć w licznych certyfikatach wielokryterialnych określających wpływ na środowisko. Ich zakres jest jednak bardzo różny, podobnie jak popularność w poszczególnych krajach czy rodzajach inwestycji (rys. 1).

Rys. 1 Przykłady standardów określających wpływ na środowisko wraz z oceną udziału poszczególnych aspektów [3]

Rys. 1 Przykłady standardów określających wpływ na środowisko wraz z oceną udziału poszczególnych aspektów [3]