W poprzednim "Buduj z Głową" (1/2018) przedstawiłem izolacje natryskowe wykonywane pianką poliuretanową. Dla krótkiego przypomnienia, tego typu izolacje służą przede wszystkim do ochrony termicznej i akustycznej różnego typu obiektów. W dzisiejszym artykule pokrótce opiszę właściwości i zakres stosowania innej, również nowoczesnej technologii natryskowej, jaką jest - wciąż jeszcze mało znana i popularna w naszym kraju - izolacja polimocznikiem. Wykorzystuje się ją przede wszystkim do wykonywania izolacji wodoszczelnych, ale nie tylko. Co ciekawe, początkowo polimocznik był stosowany jako powłoka ochronna na piankę poliuretanową przy izolacji termicznej pokryć dachowych. Produkt został opracowany w Stanach Zjednoczonych w latach osiemdziesiątych ubiegłego wieku, a w Europie pojawił się pod koniec lat dziewięćdziesiątych. Dlaczego warto zastosować polimocznik skoro na rynku materiałów do izolacji wodoszczelnych mamy całkiem duży wybór sprawdzonych technologii? Dlaczego nie użyć technologii wykorzystujących materiały akrylowe, bitumiczne, EPDM, epoksydowe, mineralne, mineralno-polimerowe, PCW, poliuretanowe czy winyloestrowe, a skorzystać właśnie z polimocznika?

Na początek kilka definicji. Jak podaje organizacja PDA (Polyurea Development Association), czysty polimocznik to polimer pochodzący z reakcji składnika poliizocyjanianowego i mieszanki syntetycznej żywicy zakończonej grupami aminowymi. Z kolei materiał powstający w wyniku reakcji chemicznej z połączenia aminy, poliolu i izocyjanianu nazywamy hybrydą poliuteranowo-polimocznikową. W przypadku reakcji tylko izocyjanianu z poliolem mamy do czynienia z powłoką poliuretanową.

W przeciwieństwie do hybryd i poliuretanów, polimocznik uzyskuje doskonałe parametry i właściwości chemiczne i mechaniczne niezależnie od niekorzystnych warunków cieplno-wilgotnościowych podczas aplikacji.

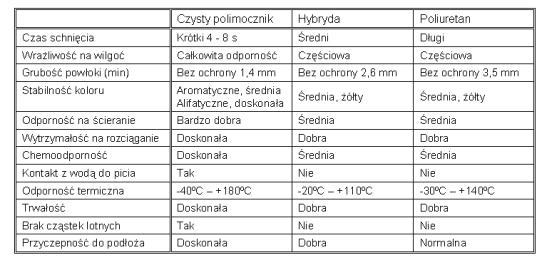

Zestawienie właściwości membrany na bazie czystego polimocznika, z hybrydami i poliuretanem, podaję w poniższej tabeli.

Porównanie cech powyższych materiałów wynika również z faktu, że czysty polimocznik jest stosowany bardzo często w systemach izolacyjnych, w których materiały te są również wykorzystywane. Ze względów kosztowych, w niektórych przypadkach zamiast czystego polimocznika stosuje się hybrydę.

W zależności od budowy chemicznej rozróżniamy dwa typy polimoczników: aromatyczne i alifatyczne. Te pierwsze pod wpływem działania promieniowania UV mogą stracić połysk i zyskać przebarwienia. Drugie wykazują większą odporność na działanie promieniowania UV i nie odbarwiają się. Niestety, koszt surowców do ich produkcji jest wyższy.

Na krajowym rynku mamy kilka systemów, w których wykorzystuje się natrysk czystym polimocznikiem. Jego zalety sprawiają, że może być stosowany na powłoki ochronne elementów konstrukcyjnych niezależnie od formy, do hydroizolacji powierzchni pionowych i poziomych, uszczelniania zbiorników, rur, niecek basenowych. Znajduje też zastosowanie przy wykonywaniu wodoszczelnych powłok dachowych, posadzek parkingowych, posadzek antypoślizgowych, podłóg przemysłowych, tarasów, fundamentów umieszczonych pod poziomem gruntów, a także przy ochronie przeciwpożarowej konstrukcji ścian, w oczyszczalniach ścieków, w przemyśle petrochemicznym, do ochrony powłok statków, łodzi, a także mostów. Polimocznik jest wykorzystywany również do wykonywania powłok ochronnych pokrywających samochody ciężarowe, dostawcze oraz typu pick-up.

Ze względu na krótki czas reakcji polimoczniki można nakładać tylko specjalistycznymi urządzeniami. Proces nakładania polimoczników wygląda podobnie jak malowanie agregatem natryskowym. Składniki polimocznika dostarczane są do miejsca wbudowania wężami ciśnieniowymi w osłonie termicznej, podgrzewane do temperatury 60-80ºC i mieszane w dyszy pistoletu. W sposób hydrodynamiczny w postaci strumienia pod ciśnieniem od 160 do 200 barów zmieszane składniki kierowane są bezpośrednio na natryskiwany obiekt. Membrana nanoszona jest z odległości około 1,0 - 1,2 metra w kierunku prostopadłym do podłoża. Jeżeli chcemy uzyskać antypoślizgową strukturę powłoki, natrysk żywicy polimocznikowej wykonujemy z większej odległości od podłoża na powierzchnię wystudzoną. Średnia grubość nakładanej warstwy wynosi 2 mm. Jeżeli wymagania stawiane izolowanej powierzchni są wyższe, może ona wynieść nawet 6 mm. Po nałożeniu powstaje szczelna, w pełni hydroizolacyjna bezszwowa powłoka.

Czas wiązania polimocznika jest bardzo krótki: 4 – 8 sekund; po około 30 sekundach jest on dotykowo suchy. Po godzinie możemy po nim chodzić, a pełne obciążenie izolowany obiekt może przyjąć po 12 - 24 godzinach.

Przy nakładaniu powłoki należy zwrócić uwagę na takie czynniki jak:

– wilgotność względna powietrza, która nie powinna przekraczać 90%, oraz

– temperatura podłoża, która powinna być wyższa co najmniej o 3ºC od temperatury punktu rosy[1].

Temperaturę punktu rosy można określić poprzez pomiar miernikiem lub odczyt z tabeli, dostarczanej zazwyczaj wraz z produktem do natrysku. Na przykład przy temperaturze powietrza 19ºC i wilgotności względnej powietrza 70%, temperatura punktu rosy wyznaczona z tabeli wynosi 13,37ºC. W takich warunkach nie powinno się nakładać powłoki, jeżeli temperatura powierzchni jest mniejsza niż 16,37ºC (13,37ºC + 3ºC).

Natrysk należy prowadzić w czasie bezwietrznej pogody, a wszelkie elementy, które nie mają być pokryte polimocznikiem, trzeba zabezpieczyć folią.

Bardzo istotną kwestią przy stosowaniu polimocznika jest odpowiednie przygotowanie warstwy pod jego aplikację. Dlatego niemalże zawsze, gdy zastosowany będzie czysty polimocznik, wymagane jest wykonanie gruntów sczepnych, wklejenie taśm na dylatacje konstrukcyjne, iniekcja pęknięć i rys, uzupełnienie wykruszonych elementów, reprofilacja konstrucji, wstępne wypełnienie dylatacji skurczowych, czy też zablokowanie przecieków wody pod ciśnieniem. Podłoże, na które aplikujemy polimocznik, powinno być równe, trwałe, suche, nośne, pozbawione wszelkiego rodzaju substancji oleistych, smarów, gumy. Powinno być wolne od zaczynu cementowego, resztek powłok malarskich itp. Do prawidłowego przystosowania podłoża może wystarczyć szczotkowanie, mycie wysokociśnieniowe, piaskowanie, śrutowanie, szlifowanie; czasem będzie trzeba użyć dodatkowo środków adhezyjnych, żywic gruntujących jednokomponentowych lub dwukomponentowych, przewidzianych pod konkretny typ podłoża.

Wszystko to powoduje, że wydłuża się czas przygotowania powierzchni do właściwego natrysku. Reżim technologiczny dla kolejnych warstw gruntów może wymagać odczekania godziny, dwóch, a czasem całego dnia przed aplikacją samego polimocznika. Na gotową warstwę polimocznika najczęściej stosuje się dodatkowo lakier zabezpieczający jedno- lub dwukomponentowy, a dla wykonania antypoślizgowej struktury wierzchniej lakier poliasparginowy.

Sam proces nakładania polimocznika jest bardzo szybki, niektóre firmy deklarują wykonanie dziennie np. powierzchni posadzek w ilości 1000 m².

Powstała powłoka staje się wodoszczelna, elastyczna (zapobiega powstawaniu pęknięć), wytrzymała na rozciąganie, odporna na ścieranie i udarność, odporna na działanie substancji chemicznych, czynników atmosferycznych. Do tego, o bardzo dobrej stabilności i niezmienności parametrów technicznych w szerokim zakresie temperaturowym (posiada znakomitą odporność na cykle zamarzania i rozmarzania).

Dzięki doskonałej przyczepności do większości podłoży, można uzyskać bezpieczną i trwałą powierzchnię na metalach szlachetnych, stali węglowej, kwasoodpornej i ocynkowanej, betonie, drewnie i sklejce, szkle, piance PUR, papie i asfaltach bitumicznych, twardej wełnie mineralnej, PCW, EPDM, PEHD, materiałach kompozytowych (GRP). Do dyspozycji mamy polimoczniki z atestami dopuszczającymi do kontaktów z wodą do picia, z alkoholami, takie które zachowują swój ładunek elektryczny. Stosuje się je w laboratoriach, salach operacyjnych itp. lub używa do izolacji i ochrony torowisk przed prądami błądzącymi. Powłoki polimocznikowe znakomicie sprawdzają się zarówno przy pracach remontowych i renowacyjnych, konserwatorskich, jak i na nowo powstających/ powstałych obiektach.

Wśród dostępnych kolorów polimoczników mamy: ciemny szary, szary, czarny, czerwony. Można pokryć je również specjalnymi lakierami alifatycznymi w kolorach z palety RAL i bezbarwnymi. Poza nadaniem koloru lakiery dodatkowo chronią powłokę przed uszkodzeniami mechanicznymi, ścieraniem wskutek intensywnego użytkowania, a także czynnikami chemicznymi, jak np. chlorem zawartym w wodzie basenowej.

Jakie są koszty, które poniesiemy przy wykonywaniu powłok polimocznikowych?

Przykład pierwszy - połać dachowa pokryta papą termozgrzewalną. Mimo teoretycznie poprawnie wykonanej pracy po kilku latach pojawiły się w kilku miejscach przecieki. Dach płaski z ogniomurkami, licznymi kominkami wentylacyjnymi, przy tym brak wprost widocznych uszkodzeń papy i potencjalnych miejsc przecieków. Inwestor zadecydował, że remont zostanie wykonany z zastosowaniem natryskowej izolacji polimocznikowej. W ofertach potencjalnych wykonawców otrzymał następujące informacje kosztowe:

a) czysty polimocznik aromatyczny - 150-170 zł/m² (w tym: czyszczenie, zabezpieczenie gotowej powierzchni lakierem alifatycznym),

b) czysty polimocznik aromatyczny - 220-300 zł/m² (w tym: czyszczenie, gruntowanie, zabezpieczenie gotowej powierzchni lakierem alifatycznym),

c) hybryda - 110-120 zł/m² (w tym: czyszczenie, zabezpieczenie gotowej powierzchni lakierem alifatycznym).

Jak widzimy rozrzut cenowy jest znaczny, zwłaszcza że część oferentów twierdziła iż należy zagruntować powierzchnię, a część że nie. Każdy z nich (co nie dziwi) przed podaniem ostatecznej ceny chciał obejrzeć dach.

Drugi przykład to nowy basen. Niecka wykonana z betonu. Proponowane ceny:

a) 200 - 250 zł/m² (w tym: przygotowanie podłoża, gruntowanie, polimocznik aromatyczny, lakier alifatyczny kolor + bezbarwny),

b) 300 - 400 zł/m² (w tym: przygotowanie podłoża, gruntowanie, polimocznik alifatyczny).

Tutaj różnica w cenie wynikała przede wszystkim z zastosowania polimocznika aromatycznego lub alifatycznego. Zdania wśród oferentów były podzielone; większość skłaniała się ku zastosowaniu polimocznika aromatycznego z dwiema warstwami lakieru alifatycznego. Twierdzili, że nie warto przepłacać za polimocznik alifatyczny, gdyż przebarwienia i tak wystąpią - głównie na linii wody/ powietrza, a jest to materiał trudniejszy do natrysku, więc istnieje większe prawdopodobieństwo, że uzyskana powłoka nie będzie jednolita, a wszelkie poprawki będą widoczne. (Natomiast widzieli zastosowanie tego typu izolacji w zbiornikach do przechowywania substancji chemicznych, rurociągach petrochemicznych, okładzinach rur kanalizacyjnych.) Również w przypadku basenu wszyscy zastrzegali się, że koszty mogą wzrosnąć lub zmaleć po wizji lokalnej i ocenie jakości wykonania niecki.

Ostatni przykład – parking wielopoziomowy z powłoką hydroizolacyjną wykonaną z polimocznika aromatycznego wraz z podkładem gruntującym. Powierzchnia parkingu około 5.000 m². Zastosowano lakier alifatyczny tylko w miejscach z "dostępem" promieni słonecznych (około 5% powierzchni). Koszt to 60 - 80 zł/ m².

Dodatkowo należy wspomnieć, że o ile natrysk pianki PUR kalkulowany był dla powierzchni izolowanej od 100-150 m², to dla wykonania natrysku polimocznikiem standardem są powierzchnie powyżej 1000 m².

[1] Temperatura punktu rosy jest to temperatura, w której następuje skroplenie/ wykroplenie się wody.