Ciągle rosnące wymagania użytkowników wobec posadzek przemysłowych zmuszają producentów materiałów budowlanych do wprowadzania nowych wyrobów gwarantujących spełnienie wymagań nawet najbardziej wymagających inwestorów. Duża wytrzymałość, bardzo wysoka odporność na ścieranie, wysoka odporność na obciążenia dynamiczne (uderzenia), niewielkie wchłanianie olejów i tłuszczów, bardzo dobra odporność na wpływ czynników atmosferycznych i chemikaliów, szczelność, estetyczność, łatwość utrzymania w czystości czy wreszcie znikome osiadanie kurzu – to podstawowe obecnie wymagania dotyczące powierzchni posadzek przemysłowych.

Właściwy dobór warstw podłogowych, dostosowany do rodzaju obciążeń, jakie wystąpią w pomieszczeniu, warunków pracy podłogi i oczywiście do charakteru i przeznaczenia pomieszczenia oraz prawidłowe ich wykonanie to konieczne do spełnienia warunki, aby podłoga długo zachowywała walory użytkowe i estetyczne, a jej eksploatacja i utrzymanie nie nastręczały użytkownikom wielu trudności i kłopotów.

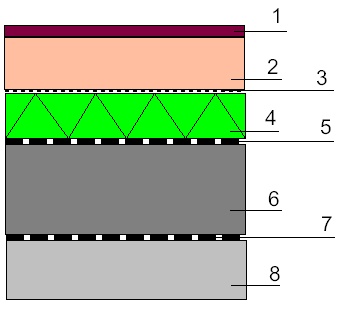

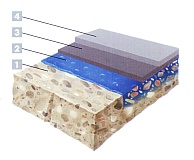

Przykładowy układ warstw podłogi pokazuje rysunek 1. Dobór konkretnego rozwiązania projektowego wynika z założeń projektowych.

|

| Rys. 1 Podłoga wielowarstwowa

1 - warstwy użytkowe

2 - beton nośny

3 - warstwa ochronna

4 - izolacja termiczna i/lub akustyczna

5 - hydroizolacja i/lub paroizolacja

6 - konstrukcyjny beton podkładowy

7 - warstwa przerywająca podciąganie kapilarne

8 - podłoże gruntowe

|

Do najważniejszych wymagań stawianych posadzkom przemysłowym zaliczyć należy:

- odpowiednią wytrzymałość pozwalającą na przeniesienie obciążeń statycznych, dynamicznych i udarowych,

- niski skurcz,

- małą odkształcalność termiczną,

- odporność mechaniczną na ścieranie,

- odporność na obciążenia chemiczne,

- odporność na obciążenia termiczne,

- odpowiednią antypoślizgowość,

- izolacyjność termiczną i akustyczną,

- trwałość,

- odporność na starzenie,

- łatwość w utrzymaniu czystości.

Trwałość posadzki determinowana jest przede wszystkim odpowiednią nośnością zarówno podłoża gruntowego jak i ułożonej na nim warstwy nośnej oraz doborem warstwy użytkowej.

W tablicy 1 podano minimalne zalecane klasy betonu nośnego w zależności od warunków użytkowania posadzki:

Tablica 1

| Obciążenia |

Obiekt/przeznaczenie |

Minimalna klasa

betonu |

| lekki (niewielki) ruch pieszy |

budynki mieszkalne i

użyteczności publicznej |

B20 |

| intensywny ruch pieszy |

budynki użyteczności publicznej |

B25 |

| wózki widłowe na kołach ogumionych |

magazyny, hale |

B25 |

| wózki widłowe na kołach ogumionych oraz lekkie pojazdy |

magazyny, hale |

B30 |

| ruch pojazdów, wózki na kołach stalowych |

magazyny, hale, pomieszczenia

w zakładach przemysłowych |

B30 |

ruch pojazdów, wózki na kołach stalowych,

obciążenia udarowe |

magazyny, hale, pomieszczenia

w zakładach przemysłowych |

B35 |

ruch pojazdów, wózki na kołach stalowych,

obciążenia udarowe, obciążenia ujemnymi temperaturami +

termiczne obciążenia szokowe |

chłodnie |

B35 |

Jedną z najstarszych metod wykonywania posadzek przemysłowych jest powierzchniowe utwardzanie warstwy świeżego betonu przez wcieranie weń specjalnych suchych posypek. Metoda ta znana i stosowana jest od prawie trzydziestu lat. Wyraźny postęp w dziedzinie technologii betonu oraz modyfikacje składu posypek utwardzających spowodowały, że sposób ten jest coraz chętniej stosowany, zwłaszcza tam, gdzie nie występują oddziaływania chemiczne, a jedynie wymagana jest wysoka wytrzymałość mechaniczna i odporność na ścieranie.

W skład posypek wchodzą zasadniczo: wyselekcjonowane cementy i kruszywo, żywice ułatwiające zacieranie i powodujące, że posypka po stwardnieniu tworzy monolit z podłożem. Jako składniki zwiększające odporność na ścieranie i obciążenia dynamiczne stosuje się zazwyczaj drobnoziarniste kruszywa korundowe i elektrokorundowe (choć spotykane są też posypki na bazie kwarcu). Wykonanie takiej warstwy utwardzającej wymaga dwukrotnego posypania powierzchni świeżego betonu odpowiednią ilością suchej posypki i wtarcia jej w beton za pomocą mechanicznych zacieraczek (najpierw talerzowych, a po upływie kilkudziesięciu minut, łopatkowych). Takie posypki mogą ponadto zwiększać odporność na szkodliwe czynniki atmosferyczne oraz wnikanie olejów i tłuszczów. Nie zwiększają jednak w zasadniczy sposób odporności chemicznej posadzki.

Do pielęgnacji tak wykonanej posadzki po utwardzeniu stosuje się specjalne impregnaty.

Najliczniejszą grupę posadzek stanowią jednak posadzki żywiczne. Mogą one być wykonywane na bazie syntetycznych spoiw:

- epoksydowych,

- poliuretanowych,

- akrylowych,

- epoksydowo-poliuretanowych,

- winyloestrowych,

- poliestrowych,

- epoksydowo-cementowych.

Zaletą żywic epoksydowych jest odporność na agresywne media, zarówno kwaśne jak i alkaliczne. Są odporne na roztwory kwasów nieorganicznych i organicznych (za wyjątkiem fluorowodorowego i octowego), roztwory soli nieorganicznych i wodorotlenków oraz na materiały pędne. Ograniczoną odporność wykazują na substancje utleniające (chlor, kwas azotowy). Są odporne na ścieranie, uderzenia czy zarysowania, ale wrażliwe na promieniowanie UV.

Dwuskładnikowe żywice poliuretanowe są generalnie odporne na obciążenia rozcieńczonymi kwasami i zasadami, materiałami pędnymi i smarami, olejami, tłuszczami oraz aromatycznymi węglowodorami i estrami. W mniejszym stopniu są odporne na stężone zasady, zwłaszcza w podwyższonych temperaturach oraz na ketony. Odznaczają się elastycznością przy relatywnie wysokich parametrach wytrzymałościowych. Są odporne na promieniowanie UV.

Żywice poliestrowe są odporne na kwaśne agresywne substancje. Ich zaletą jest także odporność na substancje utleniające (np. kwas azotowy, chromowy, związki chloru). Nie są natomiast odporne na alkalia. Mechanicznie są odporne na ścieranie i zarysowanie.

W wykonawstwie posadzek przemysłowych dominują żywice poliuretanowe i epoksydowe, rzadko wykonuje się posadzki na bazie żywic poliestrowych. Mniej wykonuje się też posadzek z żywic akrylowych. Były one chętnie stosowane w przemyśle spożywczym; właściwości żywic akrylowych pozwalały bowiem na relatywnie szybkie wykonywanie prac (zwłaszcza remontowych), także o obniżonych temperaturach. Praktyka wykazała jednak, że są one mniej trwałe od powłok epoksydowych czy poliuretanowych, zwłaszcza w pomieszczeniach i halach z produkcją mokrą.

Kompozycje żywic poliuretanowych lub/i epoksydowych służą do wykonywania posadzek typu:

- powłokowego – grubość kompozycji żywicznej rzędu 0,5÷1 mm (patrz rysunek 2),

- wylewanego - grubość kompozycji żywicznej rzędu 1,5÷4 mm (patrz rysunek 3),

- szpachlowego - grubość kompozycji żywicznej rzędu 3÷25 mm.

Te ostatnie, ze względu na cenę, stosowane są najrzadziej.

Rysunek 2 Posadzki powłokowe

|

|

|

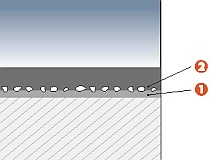

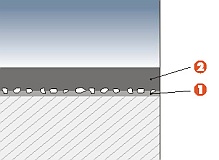

Rys. 2a – Posadzka gładka cienkowarstwowa

- systemowy gruntownik z posypką z piasku kwarcowego

- powłoka epoksydowa (dwukrotne lakierowanie żywicą), gr. ok. 0,5 mm

|

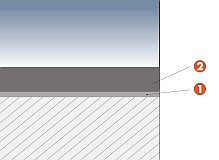

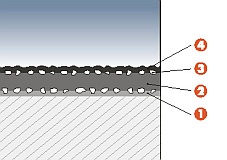

Rys. 2b – Powłoka ochronna na powierzchni poziomej

- systemowy gruntownik

- dwu-/ trzykrotne lakierowanie żywicą epoksydową, gr. 0,5÷0,7 mm

|

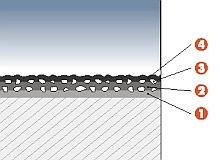

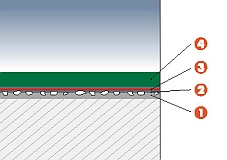

Rys. 2c – Posadzka nieśliska cienkowarstwowa

- systemowy gruntownik z posypką z piasku kwarcowego

- lakierowanie żywicą epoksydową

- posypka z piasku kwarcowego

- lakierowanie żywicą epoksydową

|

Rysunek 3 Posadzki wylewane

|

|

|

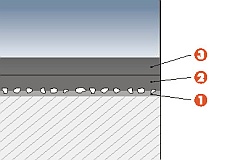

Rys. 3a – Posadzka gładka cienkowarstwowa

- systemowy gruntownik z posypką z piasku kwarcowego

- żywica epoksydowa (czysta lub z dodatkiem piasku kwarcowego), gr. 1÷1,5 mm

|

Rys. 3b – Posadzka nieśliska cienkowarstwowa

- systemowy gruntownik z posypką z piasku kwarcowego

- żywica epoksydowa z dodatkiem piasku kwarcowego, gr. 1÷1,5 mm

- posypka z piasku kwarcowego lub korundu

- lakierowanie żywicą epoksydową

|

Rys. 3c – Przykładowa posadzka antyelektrostatyczna (przewodząca)

- systemowy gruntownik z posypką z piasku kwarcowego

- miedziana taśma przewodząca

- lakier przewodzący

- warstwa wierzchnia (przewodząca)

|

| |

|

|

|

|

|

Rys. 3d – Posadzka gładka grubowarstwowa

- systemowy gruntownik z posypką z piasku kwarcowego

- żywica epoksydowa z dodatkiem piasku kwarcowego, gr. 2÷2,5 mm

- żywica epoksydowa gr. 1,5÷2 mm

|

Rys. 3e – Posadzka gładka grubowarstwowa

- systemowy gruntownik z posypką z piasku kwarcowego

- żywica epoksydowa(czysta lub z dodatkiem piasku kwarcowego) gr. 2÷2,5 mm

|

Rys. 3f – Przykładowa posadzka na zaolejonym podłożu

- zaolejone podłoże, zmyte i oczyszczone specjalnym preparatem

- systemowy gruntownik na zaolejone podłoża z posypką z piasku kwarcowego

- gruntownik pod warstwy użytkowe

- warstwa wierzchnia (użytkowa)

|

Tablica 2 przedstawia wybrane parametry wytrzymałościowe posadzek żywicznych, a tablica 3 – ich zastosowanie.

Tablica 2

| Parametr |

Posadzka

z żywicy

epoksydowej |

Posadzka

z żywicy

poliuretanowej |

Posadzka

z żywicy

akrylowej |

Posadzka

z żywicy

winyloestrowej |

| Wytrzymałość na ściskanie [MPa] |

40÷90 |

– |

25÷55 |

70÷80 |

| Wytrzymałość na zginanie [MPa] |

20÷40 |

– |

8÷12 |

20÷35 |

| Wytrzymałość na rozciąganie [MPa] |

10÷20 |

2÷4 |

– |

10÷12 |

| Wydłużenie względne przy rozciąganiu [%] |

– |

50÷80 |

– |

5 |

| Twardość [N/mm2] |

40÷190 |

50÷70 |

30÷55 |

– |

| Odporność na ścieranie udarowe [liczba obrotów] |

1000÷5000 |

800÷2500 |

1850÷5000 |

– |

| Przyczepność do betonu klasy B25 |

zerwanie w podłożu |

Tablica 3

| |

Posadzki epoksydowe |

Posadzki poliuretanowe |

Posadzki poliuretanowo-epoksydowe |

| Posadzki powłokowe |

grubość warstwy ok. 0,5 mm, przy niewielkim obciążeniu ruchem kołowym (niska intensywność) i niewielkiej agresywności chemicznej |

grubość warstwy 0,5÷1 mm,

przy niewielkiej intensywności ruchu i ograniczonej agresywności chemicznej,

w obiektach budownictwa ogólnego oraz w ograniczonym zakresie w budownictwie przemysłowym |

grubość warstwy 0,5÷1 mm,

przy niewielkiej intensywności ruchu

i ograniczonej agresywności chemicznej,

w obiektach budownictwa ogólnego oraz w ograniczonym zakresie w budownictwie przemysłowym |

| Posadzki wylewane |

grubość warstwy 1,5÷5 mm,

na powierzchniach narażonych na działanie agresywnych mediów

oraz przy dużych obciążeniach mechanicznych |

grubość warstwy 2÷4 mm,

przy średnim obciążeniu użytkowym

i niewielkiej agresywności chemicznej |

grubość warstwy 2÷4 mm,

w obiektach budownictwa ogólnego oraz w budownictwie przemysłowym,

przy wymogach wysokiej wytrzymałości mechanicznej i odporności na agresywne media |

| Posadzki szpachlowe |

grubość warstwy 6÷25 mm,

przy bardzo ciężkich warunkach eksploatacyjnych,

w obecności silnie agresywnych mediów |

|

|